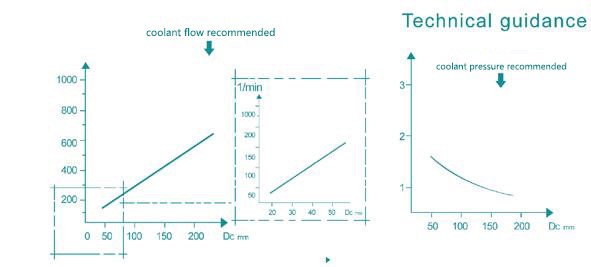

hướng dẫn kỹ thuật

hướng dẫn kỹ thuật

Các thông số cắt chỉ mang tính tham khảo và được điều chỉnh theo các điều kiện xử lý thực tế.So với kem dưỡng da hỗn hợp, dầu nguyên chất có thể cải thiện tuổi thọ của dụng cụ.

Vấn đề và cách giải quyết

| SN | vấn đề | lý do | Nghị quyết |

| 1 | Mảnh vụn kim loại quá nhỏ | Thông số cắt sai | Điều chỉnh tốc độ cắt và nguồn cấp dữ liệu |

| Chip bị hỏng là sai kiểu rãnh và góc elip quá nhỏ hoặc quá sâu | Thay đổi loại rãnh của chip bị hỏng | ||

| Vật liệu phôi không ổn định | Điều chỉnh tốc độ và nguồn cấp dữ liệu phù hợp | ||

| Cắt ban đầu kém (phôi không định tâm) | Định tâm phôi | ||

| 2 | Mảnh vụn kim loại quá nhỏ | Thông số cắt sai | Điều chỉnh tốc độ cắt và nguồn cấp dữ liệu |

| Chip bị hỏng là sai kiểu rãnh và góc elip quá nhỏ hoặc quá nông | Thay đổi loại rãnh của chip bị hỏng | ||

| 3 | Chip kim loại bị hỏng không ổn định | Vật liệu phôi không ổn định | Điều chỉnh tốc độ cắt và cấp liệu, thay đổi loại rãnh phoi |

| Chế độ cấp liệu sai (ví dụ: chế độ cấp liệu thủy lực) | Tham khảo ý kiến của nhà sản xuất máy hoặc kỹ sư bán hàng | ||

| làm mát không đủ dẫn đến tắc nghẽn xả chip | Tăng nước làm mát | ||

| Rung động mạnh do độ cứng của phôi và dụng cụ không đủ | Tham khảo ý kiến của nhà sản xuất máy hoặc kỹ sư bán hàng | ||

| 4 | Chip kim loại dạng sợi | Vật liệu phôi không ổn định | Điều chỉnh tốc độ cắt và cấp liệu, thay đổi loại rãnh phoi |

| Chế độ cấp liệu sai (ví dụ: chế độ cấp liệu thủy lực) | Tham khảo ý kiến của nhà sản xuất máy hoặc kỹ sư bán hàng | ||

| Nước làm mát bị nhiễm bẩn | nước làm mát trong suốt | ||

| Phản ứng ái lực hóa học giữa phôi và dụng cụ cacbua xi măng | Kiểm tra và thay thế thương hiệu công cụ | ||

| sứt mẻ tiên tiến | Thay đầu chèn hoặc đầu khoan | ||

| Tốc độ nạp quá thấp | Tăng tốc độ nguồn cấp dữ liệu | ||

| 5 | Cạnh vỡ cacbua xi măng | Dụng cụ cắt quá cùn | Thay đầu chèn hoặc đầu khoan |

| nước làm mát không đủ | Kiểm tra lưu lượng và áp suất nước làm mát | ||

| Nước làm mát bị nhiễm bẩn | nước làm mát trong suốt | ||

| Dung sai của ống dẫn hướng quá nhỏ | Thay thế ống dẫn hướng nếu cần | ||

| Lập dị giữa thanh khoan và trục chính | Sửa lỗi lập dị | ||

| Tham số chèn sai | Thay đổi tham số chèn | ||

| Vật liệu phôi không ổn định | Điều chỉnh tốc độ và nguồn cấp dữ liệu phù hợp | ||

| 6 | Tuổi thọ của công cụ được rút ngắn | Tốc độ nạp hoặc quay không được đánh giá cao | Điều chỉnh nguồn cấp dữ liệu và tốc độ quay |

| Lớp hợp kim cứng hoặc lớp phủ không phù hợp | Chọn loại hợp kim phù hợp theo vật liệu phôi | ||

| nước làm mát không đủ | Kiểm tra nhiệt độ nước làm mát và hệ thống làm mát | ||

| nước làm mát sai | Thay nước làm mát nếu cần | ||

| Lập dị giữa thanh khoan và trục chính | Sửa lỗi lập dị | ||

| Tham số chèn sai | Thay đổi tham số chèn | ||

| Vật liệu phôi không ổn định | Điều chỉnh tốc độ và nguồn cấp dữ liệu phù hợp | ||

| 7 | Độ nhám bề mặt kém | kỳ dị | Kiểm tra và điều chỉnh |

| Rãnh bẻ phoi quá lớn hoặc thấp hơn đường trung tâm | Chọn đúng rãnh bẻ phoi | ||

| Sai kích thước của công cụ hoặc bảng hướng dẫn | Chọn đúng công cụ | ||

| lệch tâm giữa phôi và đầu khoan | Sửa lỗi lập dị | ||

| Rung mạnh | Tham khảo nhà chế tạo máy hoặc điều chỉnh thông số cắt | ||

| Tham số chèn sai | Thay đổi tham số chèn | ||

| Tốc độ cắt quá thấp | Tăng tốc độ cắt | ||

| Tốc độ nạp liệu quá thấp trong khi gia công phôi vật liệu cứng | Tăng tốc độ nguồn cấp dữ liệu | ||

| Thức ăn không ổn định | Cải thiện cấu trúc nguồn cấp dữ liệu | ||

| 8 | Kỳ dị | Độ lệch của phôi so với trung tâm gia công của máy quá lớn | Điều chỉnh lại |

| Cần khoan quá dài, độ tuyến tính kém | Điều chỉnh lại | ||

| Độ mòn của miếng chèn và đệm dẫn hướng | Thay thế chèn hoặc các bộ phận khác | ||

| Lý do vật liệu phôi (đặc tính, độ cứng và tạp chất, v.v.) | Chọn dụng cụ và thông số cắt phù hợp | ||

| 9 | Lỗ vít | Cạnh chèn bên ngoài bị hỏng | thay thế chèn |

| Tấm dẫn hướng bị mòn hoặc giá đỡ không đủ | Thay thế hoặc điều chỉnh | ||

| Độ lệch tâm quá mức của máy và phôi | Điều chỉnh lại | ||

| Nước làm mát và bôi trơn không đủ | Điều chỉnh chất làm mát và cấu trúc chất làm mát | ||

| Lưỡi cắt quá cùn | thay thế chèn | ||

| Thông số cắt sai | Điều chỉnh tham số | ||

| Độ cứng và nguồn cấp dữ liệu là không đủ | Điều chỉnh máy hoặc giảm đường kính khoan | ||

| 10 | Độ rung quá lớn trong quá trình xử lý | Lưỡi cắt quá cùn | thay thế chèn |

| Thông số cắt sai | Điều chỉnh tham số | ||

| Độ cứng của máy hoặc nguồn cấp dữ liệu không đủ | Điều chỉnh máy hoặc giảm đường kính khoan |